leadership technologique

Des décennies d'innovation

Deublin est le premier fabricant mondial de raccords rotatifs. En 1955, Deublin a reçu le premier de ses nombreux brevets pour la conception unique d'une garniture mécanique équilibrée qui a changé l'industrie.

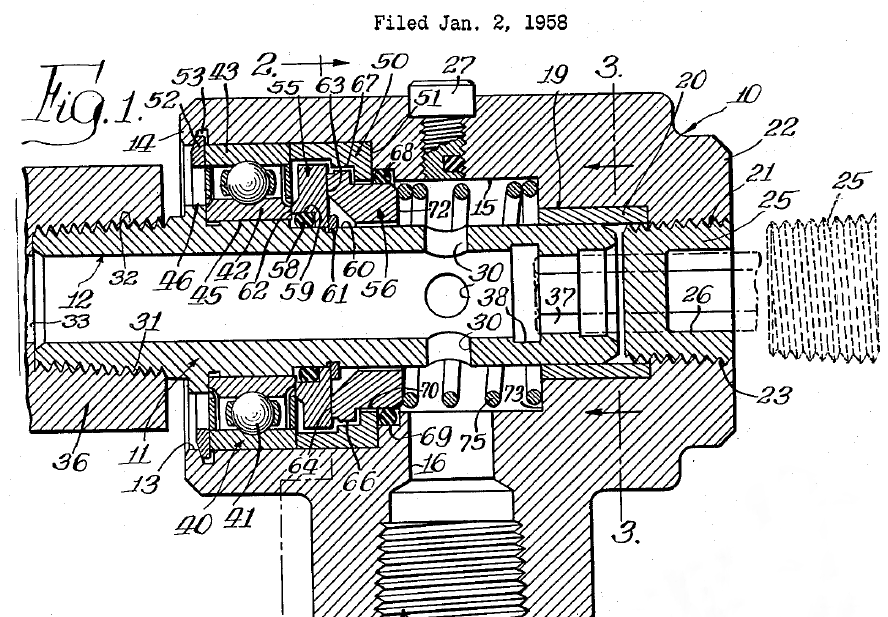

Facilité d'utilisation

Trois ans plus tard, le fondateur de l'entreprise, Luke Deubler, a déposé une demande de brevet pour un raccord rotatif pouvant être installé plus facilement dans des espaces restreints ou exigus. L'attention portée aux besoins des clients est devenue un élément central de la culture de Deublin, et le brevet a été accordé.

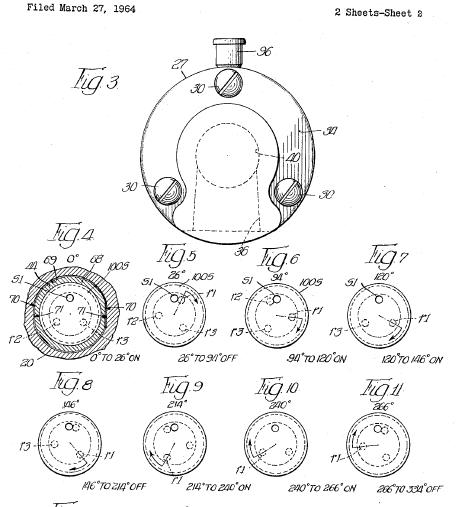

Solutions pratiques et économiques

Au milieu des années 1960, Deublin a breveté la vanne de régulation à joints tournants, qui permet de synchroniser des jets d'air comprimé sans avoir recours à un système de vannes complexe et coûteux. Des bouffées d'air synchronisées avec précision ont été utilisées pour retirer des produits d'une chaîne de fabrication, pour emballer des produits dans des cartons et pour d'autres applications.

Facilité d'entretien

Deublin a été le pionnier et a breveté le concept des raccords rotatifs dont les joints peuvent être remplacés facilement sur le terrain, à l'aide d'outils et de compétences standard.

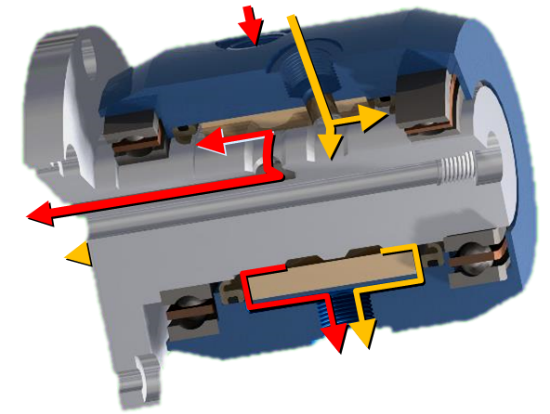

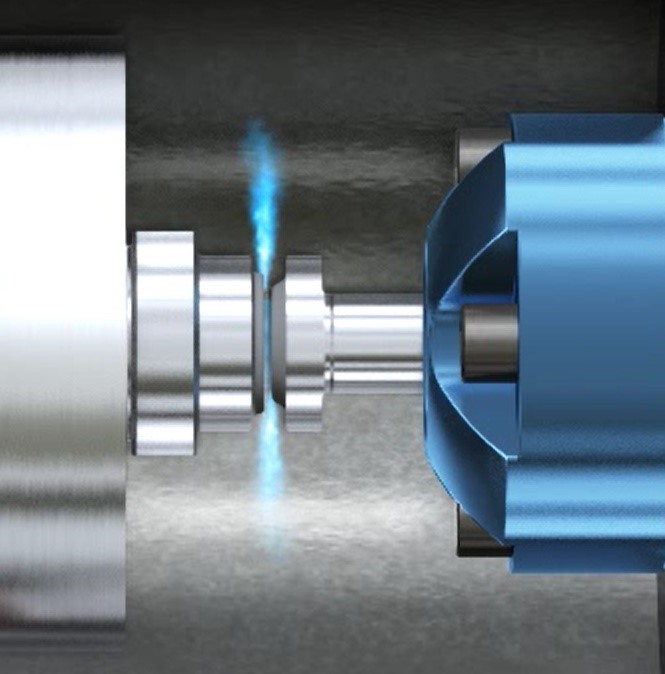

Etanchéité sans contact

Pour prolonger la durée de vie et éliminer l'usure des joints, Deublin a breveté des raccords rotatifs à étanchéité labyrinthique ou hydrostatique. Le fluide à étancher, tel que l'huile hydraulique, assure la fonction de roulement et évacue la chaleur générée par la rotation. La conception est d'une simplicité trompeuse : une ingénierie et un usinage minutieux sont nécessaires pour obtenir des performances et une fiabilité optimales.

Usinage à sec et avec fluide de coupe sans limites

Dans les applications à faible régime, les garnitures mécaniques peuvent fonctionner "à sec" - sans fluide ni lubrification externe - pendant un certain temps. Au fur et à mesure que la vitesse de rotation augmente, le fonctionnement à sec fait chauffer les garnitures et les endommage rapidement. C'était le cas jusqu'à ce que Deublin invente la technologie "Pop-Off® " utilisée dans la série 1109 de Deublin et dans d'autres produits. Imités mais jamais égalés, les joints Deublin Pop-Off® se ferment lorsque la pression du liquide de refroidissement est activée, mais se séparent lorsque le liquide de refroidissement de la broche n'est pas utilisé.

Extraction des condensats

Deublin a révolutionné l'industrie du papier en développant une technologie de siphon stationnaire fiable et réglable de l'extérieur pour éliminer les condensats des sections de séchage des machines à papier à grande vitesse. Avec plus de 17 000 installations réussies dans le monde entier, les systèmes de siphons fixes Deublin sont devenus le système de prédilection de nombreux papetiers parmi les plus productifs au monde.

Sans palier : Pop-Off®

La technologie innovante des joints Pop-Off® de Deublin a augmenté la durée de vie et le temps de fonctionnement de la machine en éliminant l'usure des joints due au fonctionnement à sec. Les raccords de refroidissement sans palier, brevetés par Deublin, ont permis d'accroître encore la fiabilité. La création d'une étanchéité rotative fiable sans roulement à billes ou à rouleaux a permis d'éliminer un composant d'usure et de limiter la vitesse de rotation. Aujourd'hui, les raccords sans palier Deublin sont facilement disponibles pour 40 000 tr/min et plus.

Etanchéité tous fluides

Certains matériaux de pièces à usiner et certains revêtements d'outils de coupe fonctionnent mieux avec de l'air sec sous pression qu'avec des fluides conventionnels pour le travail des métaux. Le passage de l'air dans la broche empêche la reprise des copeaux, mais le fonctionnement à sec à grande vitesse peut endommager les joints d'étanchéité. Pour répondre à ce défi, Deublin a créé et breveté la technologie d'étanchéité All-Media. Un "port d'actionnement" séparé déclenche ces raccords de la série 1139 pour créer un micro-espace sans contact entre les joints, empêchant l'usure des joints et la surchauffe avec de l'air sec, même à 30 000 tr/min.

Coulée continue

Les torons d'acier se déplacent sur des cylindres rotatifs, ou "rouleaux", au cours du processus de fabrication, et ces rouleaux sont refroidis intérieurement avec de l'eau pour dissiper la chaleur de l'acier fraîchement coulé. Les raccords rotatifs acheminent l'eau à l'intérieur et à l'extérieur des cylindres, mais les tuyaux d'alimentation et de retour sont exposés à la chaleur extrême du processus de fabrication de l'acier. En collaboration avec des leaders de l'industrie, Deublin a conçu un moyen de monter le côté non rotatif de l'union dans la machine de coulée. Cette conception brevetée absorbe les forces exercées par les cylindres, ainsi que le désalignement entre le côté fixe et le côté rotatif, tout en assurant une étanchéité fiable pendant plusieurs campagnes de production d'acier.

Transfert de chaleur sans coût élevé

Certains processus de fabrication exigent que les cylindres de roulement soient chauffés à plus de 200°C (400°F) à l'aide d'un fluide caloporteur ou d'une huile thermique. Les roulements à billes, utilisés pour maintenir l'alignement entre les composants rotatifs et non rotatifs, ne peuvent pas fonctionner à de telles températures, de sorte qu'un équipement de refroidissement supplémentaire et coûteux peut être nécessaire. Deublin a breveté une conception d'union rotative qui utilise des joints mécaniques et une configuration de roulement spéciale pour éliminer le besoin d'équipement de refroidissement auxiliaire.

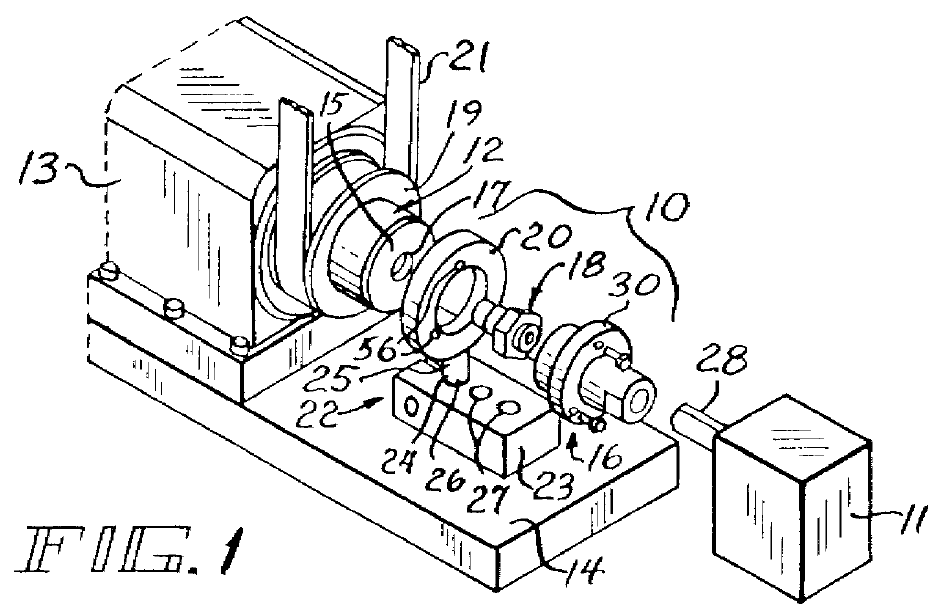

Innovations dans la conception des étanchéités

Les installations de R&D de Deublin comprennent plus de 100 broches d'essai utilisées pour développer et valider de nouvelles conceptions de produits. Grâce à cet équipement, Deublin a mis au point une nouvelle "combinaison hybride" de dimensions, de tolérances et de matériaux pour les joints, qui s'est avérée, grâce à des essais approfondis et à l'expérience des clients, offrir une augmentation significative de la durée de vie des joints, même dans des conditions d'exploitation difficiles.

Axe C à grande vitesse

L'usinage à cinq axes présente de nombreux avantages, tels que la réduction du nombre de réglages et la possibilité d'usiner des formes plus complexes. Jusqu'à récemment, les joints dynamiques en élastomère à l'intérieur de la table à indexation rotative constituaient un inconvénient. Ces joints limitent l'axe C à une rotation lente ou intermittente.

En réponse aux demandes des constructeurs de machines, Deublin a introduit des raccords rotatifs compacts comportant jusqu'à 8 passages. Ces raccords utilisent des joints mécaniques équilibrés pour gérer de nombreuses combinaisons de fluides - huile hydraulique pour le serrage, air pour la détection des pièces et liquide de refroidissement pour l'enlèvement des copeaux - à des vitesses allant jusqu'à 10 000 tr/min.

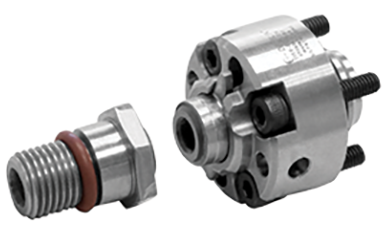

Tuyau de lavage (Washpipe) pivotant

Les plates-formes de forage pétrolier pompent la "boue de forage" - un mélange abrasif de sable, d'argile et d'autres matériaux - dans le train de tiges rotatif à des pressions de 5 000 psi, voire plus. La solution révolutionnaire de Deublin a été éprouvée sur le terrain pour durer 20 fois plus longtemps que les émerillons de garniture conventionnels, tout en produisant moins de chaleur et moins de couple. Lorsque le joint est finalement usé, il peut être remplacé sur l'entraînement supérieur en 15 minutes, ce qui accroît encore la productivité de l'appareil de forage. Cette conception brevetée est disponible en diamètres d'alésage de 3 et 4 pouces.

Transfert de chaleur à grande vitesse

Les exigences croissantes en matière de vitesse et de chaleur dans les industries du papier, du plastique et du textile ont incité Deublin à développer une nouvelle union rotative pour les applications d'huile thermique. Une combinaison brevetée de joints sphériques et plats et de paliers hydrodynamiques permet d'obtenir des gains significatifs en termes de température de fonctionnement et de vitesse de rotation.

AutoSense®

Le fait de pouvoir gérer des fluides lubrifiants (tels que l'huile ou le liquide de refroidissement) ainsi que des fluides non lubrifiants (tels que l'air sec pressurisé ou les gaz inertes) permet d'optimiser la flexibilité d'un centre d'usinage. Les tentatives précédentes pour résoudre ce problème d'étanchéité dépendaient de l'ajout de vannes de contrôle et de clapets anti-retour. La technologie AutoSense® de Deublin offre une solution unique, prête à l'emploi, qui ne nécessite pas une telle complexité supplémentaire. AutoSenseles joints ® détectent et s'adaptent automatiquement au type de fluide. AutoSenseles raccords ® se ferment avec les fluides lubrifiants, créent un micro espace sans contact avec les fluides non lubrifiants et s'ouvrent lorsqu'il n'y a pas de fluide.

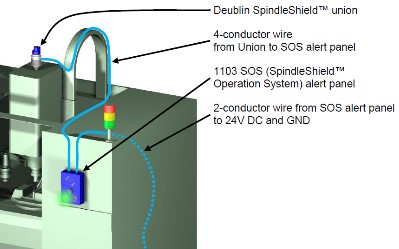

SpindleShield®

Les joints finissent par s'user avec le temps, quels que soient la technologie ou les matériaux utilisés. Lorsqu'un raccord tournant se trouve profondément à l'intérieur d'une machine, il peut être difficile pour le personnel de maintenance d'observer cette usure à temps pour éviter les fuites dans d'autres parties de la machine. La technologie brevetée SpindleShield de Deublin est intégrée dans le joint tournant, indépendamment de l'orientation du joint, et alerte l'opérateur sans risque de "faux positifs".

CoolControl

S'appuyant sur la technologie brevetée AutoSense® de Deublin, CoolControl® offre l'avantage supplémentaire de permettre aux joints de rester fermement engagés pendant le cycle de changement d'outil d'un centre d'usinage, de sorte que tout liquide de refroidissement restant dans la ligne s'écoule par la broche.

Solutions intégrées de bagues collectrices

Deublin propose des solutions entièrement intégrées pour transporter des fluides ainsi que de l'énergie électrique, des signaux analogiques et des données. Les conceptions sur mesure de Deublin utilisent une variété de technologies de transmission, des contacts coulissants conventionnels aux arrangements sans contact pour un débit de données élevé.